1. 서 론

2. 재료 및 방법

2.1 공시재료

2.2 실험방법

3. 결과 및 고찰

3.1 나노셀룰로오스의 주요 물성 분석

3.2 필름 제조 방법 및 두께에 따른 광학적 특성

3.3 CNC 혼합에 따른 필름의 광학적 특성

3.4 CNF 혼합에 따른 필름의 광학적 특성

4. 결 론

1. 서 론

나노셀룰로오스는 지속 가능한 친환경 소재로 강한 기계적 특성과 생분해성을 지니고 있어서1) 다양한 분야에서 활용 가능성을 평가받고 있다. 특히 나노셀룰로오스의 네트워크 형성 능력을 이용하여 배리어 코팅층을 형성하거나 필름을 제조하고자 하는 시도도 다수 이루어져 왔다.2,3) 나노셀룰로오스는 섬유의 어느 한 방향의 크기가 100 nm 이하인 나노스케일의 섬유로4), 필름을 형성할 경우 섬유 사이에서 발생하는 빛의 산란이 적게 발생하여 투명한 특성을 나타낼 수 있다.5) 선행연구에 따르면 셀룰로오스 나노섬유(CNF, Cellulose nanofiber)로 제조된 필름보다 셀룰로오스 나노결정(CNC, Cellulose nanocrystal)으로 제조된 필름이 상대적으로 더 투명한 경향이 있는 것으로 보고되었는데6) CNC는 CNF와는 달리 종횡비와 섬유 크기가 비교적 작기 때문에 빛을 효과적으로 통과시킬 수 있는 필름의 제조가 가능할 것으로 판단된다.

나노셀룰로오스로 제조된 필름은 투명성을 띠면서도 유연하고 강한 기계적 특성을 가져 플렉서블 디스플레이, 전자파 차폐막, 태양전지 등 전자·디지털 분야에서도 응용될 수 있다.7,8,9,10) 특히 태양전지 기판의 경우 빛의 투과율을 높이고 표면 거칠기를 낮게 하여 태양광이 전기에너지로 변환될 수 있도록 투명하고 평활한 필름을 제조하는 것이 중요하고, 나노셀룰로오스를 이에 응용할 수 있다면 현재 주로 사용되고 있는 인듐 주석 산화물(ITO, Indium tin oxide glass)을 대체하여 더 가볍고 친환경적인 원료로 적용 가능할 것으로 판단된다.11) 태양전지 기판에 나노셀룰로오스를 적용하기 위해서는 고투명도, 고평활도, 치수안정성, 높은 전도성을 위한 낮은 면저항과 같은 물성이 요구되는데, 투명성과 전도성이 높아야 빛을 흡수하고 에너지 변환 효율이 높아지기 때문에 투명성과 전도성이 가장 중요한 물성이라고 할 수 있다.12) 광흡수를 높이기 위해서는 빛의 투과율을 높이고, 투과된 빛이 전기에너지로 효율적으로 변환될 수 있도록 투명도가 높은 필름을 제조하는 것이 중요하다.

투명도란 광학적으로 빛의 흡수나 반사가 일어나지 않고 통과할 수 있는 물리적 특성을 의미하는데,13) 필름 내부의 공극의 수가 많고 크기가 클수록 빛의 산란이 발생하여 불투명도가 상승하게 되므로 투명도가 높은 필름을 제조하기 위해서는 필름 내부를 구성하고 있는 섬유 사이에 존재하는 공극을 감소시키는 것이 중요하다. 고투명 필름을 제조하기 위해서는 필름의 두께나 밀도, 섬유의 크기와 배열 등을 조절함으로써14) 필름의 광학적 특성과 평활도를 조절할 수 있는 것으로 조사되었고, 본 연구에서는 먼저 섬유 크기를 조절함으로써 필름의 투명도를 높일 수 있는 방안을 탐색함으로써 고투명 필름 제조를 위한 기초연구를 진행하고자 하였다. 필름의 제조 방식과 섬유 크기, 정전기적 특성과 배합비를 조절하여 필름을 제조하고 투명도를 분석하였다. 선행연구에 따르면15) 인피섬유인 닥섬유의 경우 목질계 섬유보다 결정화도가 높아 수율이 높은 CNC 제조에 적합하고, 면 펄프의 경우 순도가 높아 전처리 및 후처리의 반응성이 높으면서도 피브릴화에 유리하기 때문에 기계적 처리로 제조되는 CNF 제조에 적합하였다. 따라서 각각의 원료로부터 크기가 서로 다른 CNC를 제조하고, 정전기적 특성이 다른 CNF를 첨가하여 필름의 제조 효율성 및 투명도에 미치는 영향을 평가하였다. 최종적으로는 상업용으로 유통되는 CNC로 제조한 필름의 투명도와 비교함으로써 추후 태양전지용 필름 개발을 위한 기초 자료로 활용하고자 하였다.

2. 재료 및 방법

2.1 공시재료

본 연구에서는 비목질계 섬유로부터 CNC를 제조하기 위해 산림바이오소재연구소에서 분양받은 닥나무 인피섬유 펄프를 사용하였다. 해당 펄프는 알칼리 펄핑이 완료된 상태였으며 건조되지 않은 상태로 제공받았다. 잔류 리그닌 함량은 7.4%였다. CNC 제조를 위해 황산을 사용하였고, 반응이 완료된 뒤 잔류 황산을 세척하기 위해 Dialysis tube(Spectra/Por 4 12-14 kD MWCO, Spectrum Labs, San Francisco, CA, USA)를 사용하였다. 카르복시메틸화 CNF(CM-CNF, carboxymethylated CNF) 및 4차 아민화 CNF(Q-CNF, quaterized CNF)를 제조하기 위해 K사에서 혼합 면 펄프(CLMP, Cotton lint mixed pulp)를 사용하였다. 상업용 CNC는 Celluforce 제품을 K사로부터 제공받아 사용하였다. 3종의 나노셀룰로오스 제조를 위해 사용한 약품의 정보를 Table 1에 나타냈다.

Table 1.

Properties of chemicals

2.2 실험방법

2.2.1 CNC의 제조

본 연구에서 사용한 닥나무 펄프는 줄기 형태로 제공받았기 때문에 CNC 제조를 위해 섬유를 적당한 크기로 분리하여 사용하였다. 섬유의 가수분해를 위해 황산을 사용하였으며 황산 농도를 달리 하여 2종의 CNC를 제조하였고 상세한 반응 조건은 Table 2에 도시하였다. 섬유와 약액의 비율은 1:20(g/mL)로 고정하였으며, 가수분해가 완료된 후 100 mL의 차가운 증류수를 투입하여 반응을 종료하였다. 현탁액으로부터 잔류 황산 용액을 제거하고 CNC를 분리하기 위해 원심분리기를 이용하여 5,000 rpm, 30분 조건으로 원심분리하였다. 각 원심분리 과정에서 침전물과 분리된 상등액을 수집하였고, 증류수를 투입하여 10분간 강하게 교반한 뒤 원심분리를 반복하였다. 총 10회까지 원심분리하였으며, 탁한 상등액이 나타난 이후부터 시료를 수집하였다. 수집된 상등액은 72 시간 동안 12차례 증류수를 교체하여 막 분리 세척함으로써 pH가 중성에 도달하도록 하였다.16) 최종적으로 제조된 CNC는 30분간 초음파 처리로 분산시킨 뒤 냉장 보관하였다.

Table 2.

Acid hydrolysis conditions

| Raw materials | Time (min) | Temperature (℃) | Concentration of H2SO4 (%) |

| Paper mulberry | 45 | 60 | 55 |

| 60 |

2.2.2 CM-CNF 및 Q-CNF의 제조

CM-CNF의 제조를 위해 면 펄프를 실험실용 고해기(Valley beater)를 이용하여 여수도 170±5 mL CSF로 고해하였다. 카르복시메틸화 전처리는 선행연구에 따라 실시하였는데, 전건 섬유 30 g에 해당하는 펄프 현탁액을 칭량한 뒤 모노클로로아세트산 30 g, 수산화나트륨 30 g을 이용하여 CMC를 제조하였다.17) 이후 마이크로그라인더(Supermass Colloider, Masuko Sangyo Co., LTD, Japan)로 1,500 rpm, 스톤 간격 –150 μm 조건으로 5회 처리하여 CM-CNF를 제조하였다.

Q-CNF는 선행연구에 따라 제조하였는데,18,19) CM-CNF와는 달리 후처리로 양이온화를 실시하였다. 먼저 면 펄프를 여수도 170±5 mL CSF로 고해한 다음 마이크로그라인더로 7회 처리하여 면 CNF를 제조하였다. 원심분리기를 이용하여 과량의 물을 제거한 뒤 DMAC로 용매치환한 다음, GMA를 전건섬유 대비 100% 투입하고 KOH를 촉매로 첨가하여 70℃에서 6시간 반응하였다. 반응 종료 후 증류수를 이용하여 5회 원심분리 세척하여 Q-CNF를 제조하였다. 본 연구에서 제조한 4종의 나노셀룰로오스의 제조 조건을 Table 3에 나타냈다.

Table 3.

Types of nanocellulose in this study

2.2.3 비목질계 나노셀룰로오스의 물성 평가

닥나무 펄프 및 면 펄프로 제조된 나노셀룰로오스의 정전기적 특성은 제타전위 측정기(Zetasizer Nano ZS, Malvern, UK)를 이용하여 측정하였다. 측정을 위해 나노셀룰로오스를 0.1%로 희석한 뒤 접이식 모세관 셀(folded capillary zeta cell, DTS 1070, Malvern, UK)에 1 mL를 주입하여 제타전위를 측정하였다.

닥나무 펄프로 제조된 CNC의 형태와 크기를 측정하기 위해 120 kV 투과전자현미경(TEM, Transmission Electron Microscope, Talos L 120C, ThermoFisher Scientific, USA)을 이용하여 이미지를 촬영하였다. TEM 촬영 시료 제조를 위해 0.2 g/L로 희석된 CNC 분산액을 실리콘 그리드(300 mesh, silicon-monoxide grid)에 한 방울 떨어뜨린 뒤 Uranyl acetate(UA)로 5분간 염색하였다. 이후 과량의 UA를 제거한 다음 상온에서 건조하여 TEM 촬영용 시료를 제조하였다. 촬영한 이미지를 기반으로 100개의 개별 CNC 섬유장 및 섬유폭을 측정하여 평균값을 사용하였다.

면 펄프로 제조된 CM-CNF 및 Q-CNF는 전계방사 주사전자현미경(FE-SEM, Field Emission Scanning Electron Microscope, JSAM-7610F, JEOL, Japan)을 이용하여 이미지를 촬영하였다. SEM 이미지 촬영을 위한 시료 준비는 선행연구와 동일한 방법으로 실시하였으며,18) 100개의 섬유폭을 개별 측정하여 평균값을 사용하였다.

2.2.4 비목질계 나노셀룰로오스 필름 제조

필름 제조를 위해 CNC의 농도를 1.5%로 조절하여 사용하였고 Q-CNF는 0.7%, CM-CNF는 0.5%로 희석하여 사용하였다. 먼저 두 종류의 CNC를 이용하여 캐스팅 방법으로 알려진 EISA(Evaporation-induced self-assembly) 및 진공 여과 방식인 VASA(Vacuum-assited self-assembly) 방식으로 필름을 제조하였다.20) EISA의 경우 페트리 디쉬에 두께와 나노셀룰로오스의 혼합비를 달리 하여 각각 캐스팅하고 30℃ 온도로 설정된 항온건조기에서 건조하여 필름을 제조하였다. CNC 및 CNF의 균일한 혼합을 위해 캐스팅 또는 진공 여과 이전에 각각의 슬러리를 초음파 처리로 분산시킨 다음 마그네틱 교반기로 1시간 교반하였다. 상세한 필름 제조 조건을 Table 4에 나타냈다.

Table 4.

Film manufacturing conditions according to the type of nanocellulose and mixing ratio

| Manufacturing method | Nanocellulose | Mixing ratio |

| EISA | Commercial CNC* | - |

| VASA | Long-CNC | - |

| EISA | Long-CNC | - |

| Short-CNC | - | |

| Long-CNC + Short-CNC | 5 : 5 | |

| Short-CNC + Q-CNF | 9 : 1 | |

| 8 : 2 | ||

| Short-CNC + CM-CNF | 8 : 2 | |

| 6 : 4 | ||

| 5 : 5 | ||

| 4 : 6 | ||

| 3 : 7 | ||

| 2 : 8 |

2.2.5 비목질계 나노셀룰로오스 필름 물성 측정

나노셀룰로오스 종류와 혼합비에 따라 필름을 제조하고 투명도를 측정하였다. 필름 두께에 따라 투명도가 영향을 받을 수 있기 때문에 두께 측정기(L&W Micrometer, Lorentzen & Wettre, Sweden)를 이용하여 필름의 두께를 측정하고 두께에 따른 투명도로 결과를 도출하였다. 필름의 광학적 특성으로는 분광광도계(L&W Elrepho, Lorentzen & Wettre, Sweden)를 이용하여 Transparency(%) 값을 측정하였으며 나노셀룰로오스 혼합 여부에 따른 색상 변화를 확인하기 위해 b* 값을 측정하였다.

3. 결과 및 고찰

3.1 나노셀룰로오스의 주요 물성 분석

황산 농도에 따라 가수분해하여 제조된 두 종류의 CNC와 CM-CNF, Q-CNF의 주요 물성을 측정하고 그 결과를 Table 5에 나타냈다. CNC의 경우 산 가수분해에 의해 술폰기가 도입되어 세 종류의 나노셀룰로오스 중 강한 음이온성을 나타내었으며 CM-CNF는 카르복시메틸기의 도입으로 Short-CNC와 유사한 수준의 제타전위를 나타냈다. Q-CNF의 경우 GMA를 이용한 양이온화 반응을 통해 4차 아민기가 도입되면서 양이온성을 나타냈다. 가수분해 조건에 따른 CNC의 섬유장과 섬유폭을 측정한 결과 CNC의 섬유 크기가 CNF보다 작았고 높은 황산 농도에서 제조된 Short-CNC의 섬유가 Long-CNC보다 더 작은 섬유 길이를 나타내었으며 섬유폭의 변화는 크지 않았다. 두 종류의 CNF 모두 표준편차를 포함하여 100 nm 이하의 섬유폭을 나타내었고 CM-CNF의 섬유폭이 더 작으면서 균일성은 높은 것으로 나타났다.

Table 5.

Characterizations of CNCs and CNFs made from non-woody pulp

CNC를 촬영한 TEM 이미지와 CNF를 촬영한 FE-SEM 이미지를 Figs. 1, 2에 도시하였다. CNC는 막대 모양의 섬유를 나타내었고 Short-CNC의 섬유 길이가 더 짧은 것을 이미지에서도 확인할 수 있다. CM-CNF의 경우 Q-CNF보다 섬유폭이 더 작고 균일한 섬유 형태를 나타내고 있는데, 이는 전처리로 펄프에 카르복시메틸화를 실시했기 때문에 그라인딩 과정에서 정전기적 반발력에 의해 섬유의 나노화가 더 유리하게 발생하였을 것으로 판단된다.21) 반면 Q-CNF의 경우 그라인딩 처리를 먼저 실시한 후 후처리로 양이온성 작용기를 도입시켰기 때문에 섬유의 나노화 수준에는 영향을 미치지 않은 것으로 판단된다.

3.2 필름 제조 방법 및 두께에 따른 광학적 특성

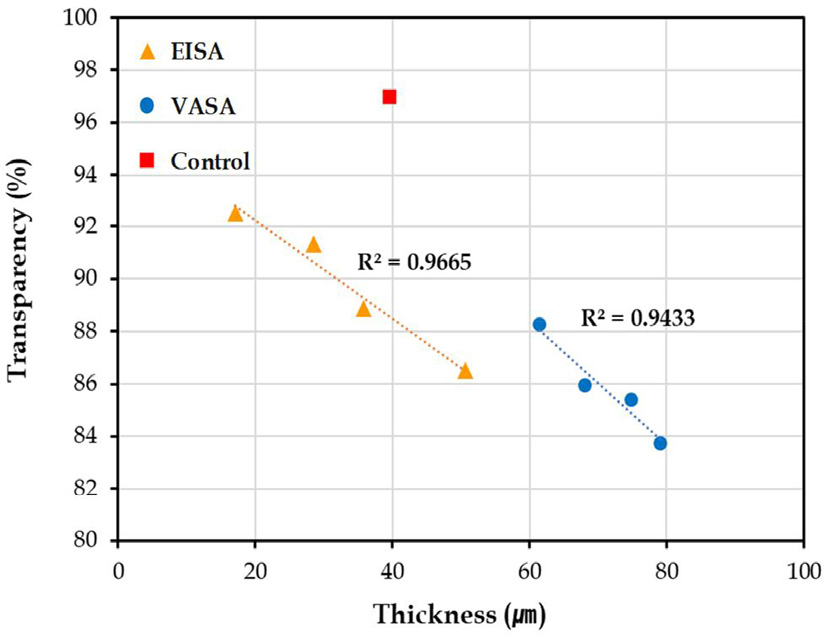

Long-CNC를 사용하여 캐스팅을 이용한 증발 방식인 EISA 및 감압 여과를 이용한 VASA 방식으로 필름을 제조하고 두께에 따른 투명도와 b* 값을 측정하여 Figs. 3, 4에 나타냈다. 모든 결과에서 80% 이상의 투명도가 측정되었으며 특히 EISA 방식으로 제조한 두께 50 μm 이하의 필름에서는 90% 이상의 높은 투명도가 나타났다. 두께에 따른 결과로는 Long-CNC 단독 사용 시 필름 두께가 증가함에 따라 투명도는 직선적으로 감소하였으며 그 경향성도 R2 값이 0.9 이상으로 높은 것으로 나타났고, 두께 증가에 따라 b* 값도 커지는 것으로 나타났다. VASA 방식의 경우 감압 여과를 이용하기 때문에 EISA 방식보다 밀도가 높고 균일성이 높은 필름의 제조가 가능하였으나,22,23) 여과 이후 멤브레인으로부터 필름을 분리해야 하므로 50 μm 이하의 두께를 갖는 필름이 제조되기 어려웠으며 필름의 두께가 70 μm 이상으로 높아지는 경우 필름의 유연성이 급격하게 저하되는 현상이 발생하였다. 반면 EISA 방식의 경우 두께가 얇은 필름의 제조가 가능하였고 이에 따라 투명도가 높은 필름 제조 가능성이 높은 것으로 판단되어 이후 필름 제조 시 EISA 방식으로 필름을 제조하였다.

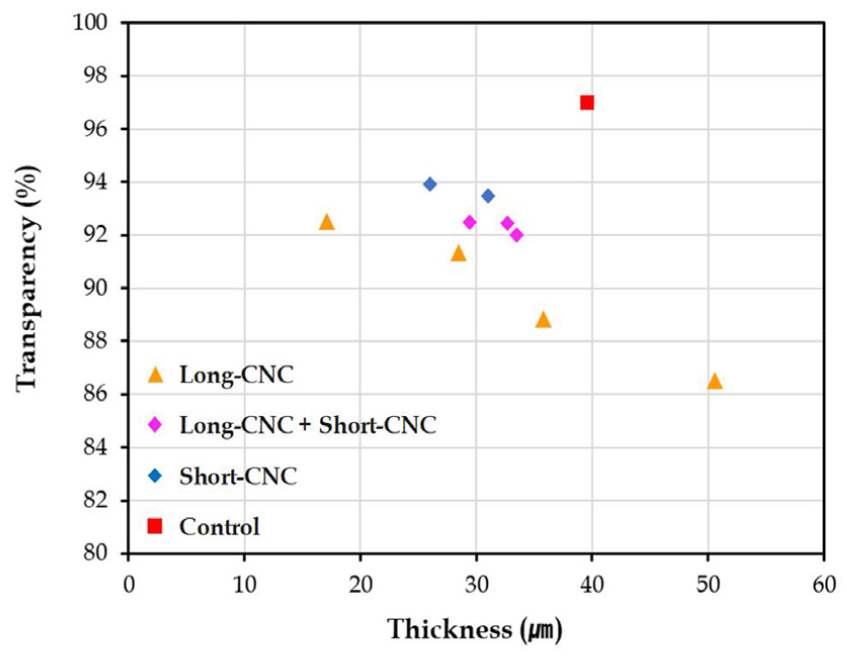

3.3 CNC 혼합에 따른 필름의 광학적 특성

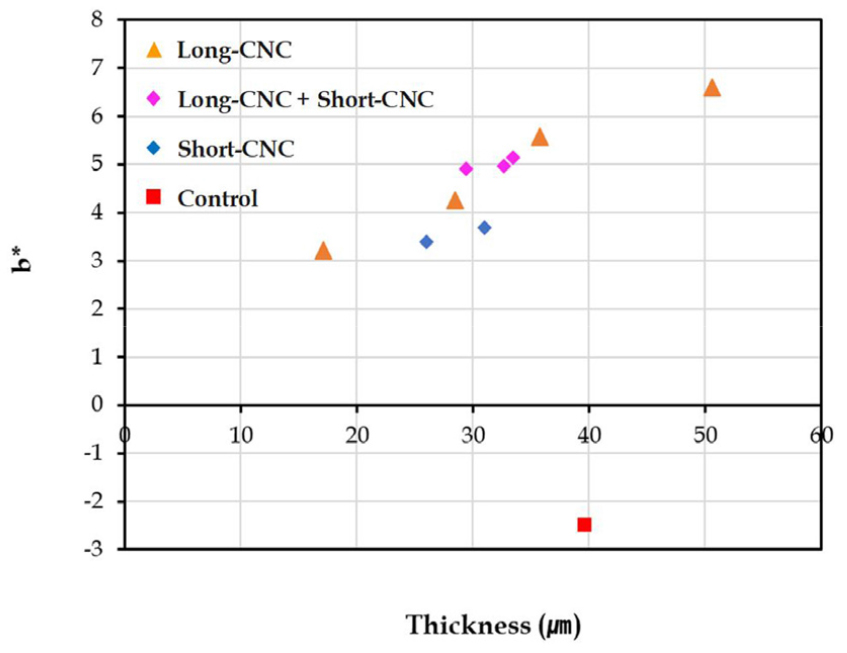

Short-CNC로 제조한 필름과 Long-CNC와 혼합하여 제조한 필름의 투명도와 색상을 측정하고 그 결과를 Figs. 5, 6에 나타냈다. 크기가 큰 Long-CNC 및 크기가 작은 Short-CNC를 혼합하게 되면 큰 섬유 사이에 작은 섬유가 위치하여 필름의 평활도가 상승하고 투명도가 더 증가할 것이라고 예상하였으나, 크기가 가장 작은 Short-CNC 단독으로 제조한 필름의 투명도가 가장 높았고 두 종류의 CNC를 혼합하여 제조한 필름의 투명도는 다소 감소하는 것으로 나타났다. 이는 두 종류의 CNC가 섬유장의 차이는 있었지만, 섬유폭에서 큰 차이가 나타나지 않았기 때문에 CNC를 혼합하는 경우 크기가 큰 섬유의 첨가 여부에 의존적인 경향을 나타낸 것으로 판단된다. 필름의 제조 과정에서는 VASA로 제조된 필름에 비해 비교적 유연한 특성을 나타내었으나 여전히 필름이 파손되는 문제점이 발생하였고, 또한 리그닌이 일부 잔류하고 있는 닥나무 펄프로부터 CNC를 제조하였기 때문에 필름 색상의 b* 값이 양의 방향으로 위치하는 것을 확인할 수 있다. 상업용 CNC로 제조한 Control 필름과 비교하였을 때, Control 필름보다 더 얇은 두께에서 투명도가 더 낮다는 점, 그리고 b* 값이 높다는 점을 고려하면 고투명 필름 제조를 위해서는 크기가 작은 Short-CNC를 사용하면서도 투명도를 더욱 증가시킬 수 있는 추가적인 방안이 필요한 것으로 판단된다.

3.4 CNF 혼합에 따른 필름의 광학적 특성

상업용 CNC로 제조된 필름 수준으로 투명도를 증가시키기 위해 Short-CNC와 CNF의 혼합비에 따른 필름을 제조하고 투명도를 측정하여 Figs. 7, 8에 나타냈다. 전체적으로 CNF를 혼합함에 따라 필름의 유연성이 확보되어24) 필름 제조의 용이성이 향상되었으며 비교적 두꺼운 필름을 제조하는 것도 가능하였다. 먼저 Short-CNC에 Q-CNF를 9:1, 8:2 비율로 혼합하고 필름을 제조한 결과 Q-CNF가 소량 투입된 경우에도 투명도가 크게 감소한 것을 확인할 수 있다. Q-CNF의 경우 FE-SEM 이미지에서 확인할 수 있는 것처럼 종횡비가 큰 나노섬유가 필름에 유연성을 부여하여 필름 제조 과정은 유리하게 하였으나, CNC와 서로 반대되는 정전기적 특성으로 인해 미세한 응집을 형성함으로써 결과적으로 필름의 투명도가 90% 이하로 떨어지는 결과를 나타냈다. 반면 동일한 정전기적 특성을 갖는 Short-CNC와 CM-CNF를 8:2에서 2:8까지의 비율로 혼합한 경우(Fig. 8) 상업용 CNC로 제조된 필름과 유사한 수준까지 투명도가 크게 상승하는 것을 확인할 수 있다. 이러한 경향은 CM-CNF의 혼합비가 증가할수록 점차 상승하다가 Short-CNC와 CM-CNF의 혼합비가 5:5 수준일 때 최대 96.4%의 높은 투명도를 나타내었고 그 이후로는 큰 차이가 없는 것으로 나타났다. 이는 CM-CNF가 Short-CNC의 제타전위와 유사하게 음의 방향으로 큰 값을 나타냈기 때문에 혼합 시 분산에도 악영향을 미치지 않았고, 카르복실기가 도입되어 친수성적 성질이 강해 물 분자와의 상호작용이 커져 높은 투명성을 나타내는 것으로 판단된다. 또한 Q-CNF보다는 작으면서 Short-CNC보다 큰 섬유폭을 갖는 CM-CNF 사이로 Short-CNC가 촘촘하게 위치함으로써 필름의 평활도와 밀도를 증가시키고 투명도를 향상시킨 것으로 판단되며 5:5 수준으로 혼합하는 것이 최적 조건인 것으로 나타났다. 다만 Fig. 9에 나타난 것과 같이 여전히 미표백 펄프로부터 제조된 CNC에 의해 b*에 해당하는 색상이 나타나기 때문에 넓은 범위의 파장을 충분히 투과시킬 수 있는 고투명 필름을 제조하기 위해서는 펄프의 추가적인 표백 과정이 필요할 것으로 판단된다.

4. 결 론

본 연구에서는 비목질계 펄프로부터 제조된 나노셀룰로오스를 이용하여 태양전지 기판용 고투명 필름 제조를 위한 기초연구를 진행하였다. 닥나무 펄프로부터 가수분해 조건에 따라 서로 크기가 다른 CNC 2종을 제조하였고, 면 펄프로부터 정전기적 특성이 다른 CM-CNF 및 Q-CNF를 제조하였다. Long-CNC 및 Short-CNC를 이용하여 필름 제조 방식에 따라 두께를 달리 하여 필름을 제조한 뒤 투명도를 측정하였으며 고투명 필름을 제조하기 위해 크기가 서로 다른 CNC 및 CNF와 혼합하여 필름을 제조하고 상업용 CNC로 제조된 필름과 비교하였다.

비목질계 섬유로부터 제조된 나노셀룰로오스의 물성을 분석한 결과, 황산 가수분해 농도에 따라 서로 다른 섬유장을 갖는 CNC가 제조되었고 섬유폭의 변화는 거의 나타나지 않았다. 카르복시메틸화 전처리를 통해 제조된 CM-CNF는 후처리로 제조된 Q-CNF보다 섬유폭이 더 작고 균일한 나노셀룰로오스로 제조되었으며, CNC와 유사한 수준으로 낮은 제타전위를 나타냈다.

Long-CNC를 이용하여 필름 제조 방법 및 두께에 따라 필름을 제조하고 투명도를 측정한 결과 EISA 방식은 저평량의 두께가 낮은 필름 제조에 적합하였으며 VASA 방식은 밀도가 높고 두꺼운 필름을 제조하기에 적합하였다. Long-CNC 및 Short-CNC로 필름을 제조한 결과, 섬유 크기가 더 작은 Short-CNC의 투명도가 더 높았으며, Long-CNC를 혼합하는 경우 크기가 비교적 큰 Long-CNC의 첨가 여부에 따라 투명도가 소폭 감소하는 경향이 나타났다.

가장 투명도가 높았던 Short-CNC에 CNF를 첨가하여 필름을 제조한 결과, Q-CNF와 혼합한 경우에는 서로 다른 정전기적 특성으로 인해 섬유 간 응집이 발생하여 투명도가 크게 감소하였으나, CM-CNF를 혼합하는 경우 약 50%까지 첨가량이 증가함에 따라 투명도가 크게 증가하여 최대 96.4%의 높은 투명도를 얻을 수 있었다. 또한 필름 제조 시 CNF가 첨가되면 유연성이 부여되어 필름의 파손을 방지할 수 있어 비교적 두께가 큰 필름 제조도 가능하였다. 따라서 비목질계 펄프로부터 유래한 CNC 및 CNF의 조합을 통해 고투명 필름을 제조할 수 있었고, 본 결과를 바탕으로 여러 파장대의 빛을 투과시킬 수 있는 태양전지 기판용 필름 제조의 기초연구로 활용할 수 있을 것으로 판단된다.