1. 서 론

2. 재료 및 방법

2.1 실험 재료

2.2 맥주박 전처리

2.3 점도 측정

2.4 맥주박 적용 펄프몰드 제조 및 영향 평가

3. 결과 및 고찰

3.1 맥주박 특성 평가

3.2 맥주박의 기계적 전처리에 의한 영향

3.3 알칼리 전처리에 의한 영향

3.4 맥주박의 복합 전처리에 의한 영향

4. 결 론

1. 서 론

매년 대량으로 발생되는 대표적인 식품 가공 부산물인 맥주박(brewer’s spent grain)은 맥주 양조 과정에서 발생하는 부산물로써 일반적으로 1톤의 맥아를 원료로 맥주가 생산되는 과정에서 약 1~1.3톤의 맥주박이 발생되는 것으로 알려져 있으며, 2019년도 기준으로 국내 맥주박의 년간 발생량은 약 42만 톤 정도로 추정되고 있다.1) 맥주박은 섬유소 및 필수 아미노산 그리고 단백질 등 유용성분이 포함되어 고부가가치의 소재로서의 활용용도 개발을 통한 경제성 향상에 대한 기대로 관련 연구개발이 지속적으로 이루어지고 있다. 맥주박의 활용 가치 증대를 위한 방안으로 산업 용지의 벌크 향상 및 건조에너지 절감을 위한 분말상 첨가제 제조기술 연구,2) 버섯폐배지와 맥주박 첨가 섬유질 발효사료 급여가 흑염소의 생산성, 사료 섭취량 및 영양소 소화율에 미치는 영향에 관한 연구,3) 맥주박 발효사료 및 대두의 급여가 한우 거세우의 육성성적 및 도체등급에 미치는 영향에 관한 연구,4) 버섯 봉지재배시 영양원으로서 맥주박 효과에 관한 연구5) 등 다양한 관련 연구들이 보고되었으나 산업용 소재화를 통한 활용 가치 증대를 위한 추가적인 연구개발이 요구되고 있는 실정이다.

맥주박의 주요성분인 섬유질을 활용하기 위한 방안으로 본 연구에서는 현재 환경오염 대응을 위한 방안으로 많은 관심의 대상이 되고 있는 친환경 포장재6,7)인 펄프몰드 제품의 원료로서의 적용방안을 알아보았다. 이러한 펄프몰드는 목재펄프 또는 재활용고지 펄프를 사용하여 제조되는데 천연섬유로 제조됨에 따라 생분해성과 재활용성이 우수하고, 다양한 종류의 바이오매스 섬유 원료들의 적용이 용이하며, 기능성 첨가제 등의 적용을 통한 다양한 기능성 강화가 가능함에 따라 탈 플라스틱을 위한 대체 소재로서의 많은 관심의 대상이 되고 있다.8) 특히, 최근 들어 국제적으로 펄프 가격의 상승 및 변동이 심화되고 있고 안정적인 원료의 확보가 중요한 이슈가 되고 있어 기존의 목질 펄프를 대체하여 경제성과 품질특성을 보완할 수 있는 다양한 비목질 원료의 개발 및 적용에 대한 관심이 커지고 있다. 이를 위한 연구개발이 지속적으로 이루어져 왔으며 왕겨 섬유를 포함한 펄프 몰드 제조 및 특성 평가,9) 침엽수 낙엽을 활용한 기능성 펄프 몰드 제조 연구,10) 귤박을 활용한 기능성 펄프 몰드 제조 연구,11) 펄프몰드 적용을 위한 볏짚의 물리적 섬유화 연구12) 등이 보고된 바 있다.

현재 플라스틱을 위한 친환경 포장 소재로서 펄프몰드 제품에 대한 수요증대로 인한 품질증대 및 기능성 강화를 위한 기술개발 요구는 더욱 증가되고 있다. 이에 본 연구에서는 맥주박의 펄프몰드 적용 효과 및 적용성 강화를 위한 방안들을 알아보았다. 이를 통해 맥주박의 펄프몰드 제조 원료로서의 활용 가치 증대 및 이를 통한 맥주막의 소재가치 증대와 순환 자원화를 위한 기반자료를 확보하고자 하였다.

2. 재료 및 방법

2.1 실험 재료

본 연구에서 사용된 맥주박은 대전광역시에 위치한 지역양조장으로부터 공급받아 사용하였다. 펄프몰드 제조를 위해 사용한 지료는 활엽수 표백 크라프트 펄프를 실험실용 밸리비터로 30분 해리 처리하여 사용하였다. 맥주박의 화학적 전처리에 필요한 수산화나트륨(Sodium hydroxide, 98%, Samchun, Korea)은 구매하여 사용하였다.

2.2 맥주박 전처리

2.2.1 기계적 처리

실험실용 나이프 밀(knife mill)을 통해 맥주박의 형태 및 입자크기를 조절하는 기계적 처리를 실시하였다. 이때 용이한 기계적 처리를 위해 맥주박 중량대비 10%로 증류수를 첨가한 후 1분간 기계적 처리를 실시하였으며 본 연구에서는 활엽수 표백 크라프트로 제조된 시료는 C(Control)로 명명하고 대조구는 B(Brewer’s spent grain), 기계적 처리를 실시한 처리구 맥주박은 MB(Mechanical Brewer’s spent grain)라고 명명하였다.

2.2.2 알칼리 처리

맥주박을 구성하고 있는 성분 중 전분을 호화 처리하여 펄프몰드의 기능성 강화 효과를 알아보기 위하여 알칼리 처리를 실시하였다. 알칼리 처리를 위해 NaOH를 사용하였고, 맥주박과 알칼리 수용액의 용이한 혼합 및 맥주박의 전분 호화를 용이하게 유도하기 위해 10% 농도로 알칼리 용액을 제조하여 적용하였다. 10% 농도 NaOH 용액을 맥주박 중량대비 0.5%, 1%, 1.5%, 2%, 2.5%, 3% 총 6가지 조건으로 NaOH 용액을 첨가하여 알칼리 처리를 실시하였으며 이때 알칼리 처리한 맥주박을 CB(Chemical Brewer’s spent grain)이라고 명명하였다. 또한 기계적 처리와 알칼리 전처리를 모두 실시한 맥주박의 경우 MCB(Mechanical and chemical Brewer’s spent grain)이라고 명명하였다.

2.3 점도 측정

맥주박의 탈수액과 화학적 처리한 전처리 탈수액의 점도 특성은 점도계(Brookfield, LVDV-II+Pro Viscometer, US)를 이용하여 측정하였으며 이때 측정온도 조건은 상온(24℃) 조건에서 실시하였다.

2.4 맥주박 적용 펄프몰드 제조 및 영향 평가

2.4.1 펄프몰드 제조

맥주박 첨가에 따른 펄프몰드의 특성 변화를 평가하기 위하여 실험실용 습식 펄프몰드 성형기를 사용하여 펄프몰드 시편을 제조하였다. 펄프몰드 시편 제조를 위한 원료는 활엽수 표백 크라프트 펼프를 실험실용 밸리비터로 30분간 해리하여 사용하였다. 각각의 전처리 조건별 맥주박을 각각 펄프전건대비 10%, 20%의 무게비로 배합하여 습식펄프몰드 성형기를 통해 평량 200±10 g/m2의 펄프몰드 시편을 제조하였다. 습식방식의 펄프몰드 제조방식의 경우 성형된 펄프몰드 습지를 압착탈수하고 건조과정 중 치수와 형태의 급격한 변화를 방지하기 위하여 습지시편을 원형 틀로 고정하여 160℃에서 15분간 열풍건조기로 열풍 건조하여 펄프몰드 시편을 제조하였다. 건식펄프몰드 제조방식의 경우 성형된 펄프몰드 습지를 압착탈수 후 150℃ 열판 건조기로 압착건조조건에 의거하여 가압하면서 6분간 압착건조하여 펄프몰드 시편을 제조하였다.

2.4.2 성형 탈수성 및 건조 효율성 평가

맥주박 첨가량에 따른 건식 펄프몰드 제조 시 성형 탈수성을 평가하기 위해 건식몰드 성형 시 0.04 MPa의 진공압력으로 면적 30.25 cm2 습지필 성형에서 물 1,000 mL의 탈수 시 요구된 탈수시간 및 이때 습지필의 최종 함수율을 측정하여 비교 평가하였다. 각 맥주박 적용에 따른 건식몰드 건조 효율성을 비교 평가하기 위하여 가로 10 mm 세로 10 mm의 사각형의 습지시료를 준비하여 가열건조식수분계(RADWAG MAC50, Poland)를 사용하여 120℃로 가열 건조하면서 건조도 변화 및 최종 건조시간을 측정하여 각 조건에서 건조속도 변화를 비교 평가하였다.

2.4.3 벌크 및 형태적 특성 평가

각각 제조된 건식몰드 시편의 벌크 특성은 두께측정기(Thickness gauge, 2046-08, Mitutoyo, Japan)을 이용하여 측정하였고 처리구의 형태적 평가를 위해 광학 현미경(Optical microscope, GLOBAL4U, R-REM-gfu-GB-882, China)을 사용하여 비교 평가하였다.

2.4.4 강도적 특성 평가

각각 제조된 건식몰드는 TAPPI standard T402 SP03에 의거하여 온도 23±1℃, 상대습도 50±2%로 조습처리한 후 강도측정용 시편을 제작 후 TAPPI standard T220 SP01에 준하여 시편의 인장강도를 측정하였다.

3. 결과 및 고찰

3.1 맥주박 특성 평가

맥주박의 수분함량 및 성분 분석 결과는 Table 1에 나타내었다. 본 실험에서 사용된 맥주박 시료의 주요 구성성분은 수분 76%, 단백질 8.9%, 조회분 2%, 셀룰로오스 3.5%, 리그닌 3.5%, 전분 13.2%로 나타났다. 수분을 제외하고 전분함량이 매우 높은 것을 확인할 수 있었다.

Table 1.

Chemical composition of brewer’s spent grain

| Brewer’s Spent Grain Composition (%) | |||||

| Protein | Ash | Cellulose | Lignin | Starch | Moisture |

| 8.9 | 0.7 | 3.5 | 1.1 | 13.2 | 76 |

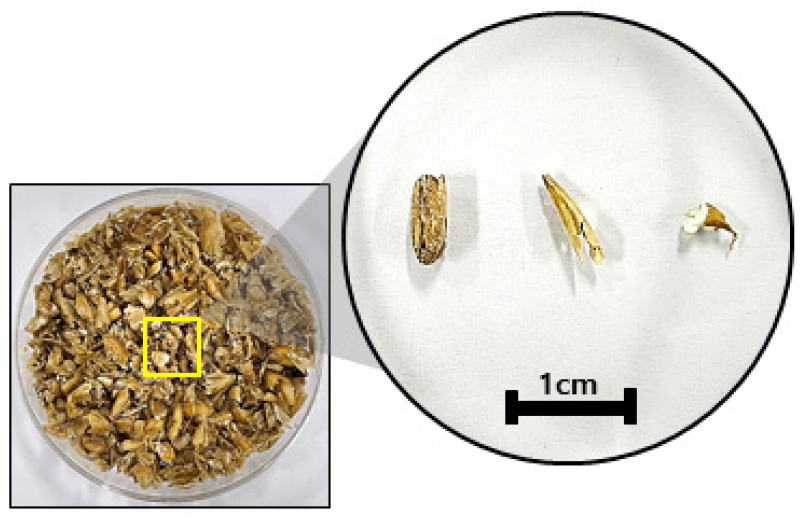

Fig. 1은 맥주박의 형태적 특성을 보여주고 있다. 맥주박의 원료는 보리를 발아시켜 건조한 맥아를 사용하게 되는데 맥아의 발효 이후 잔류물로 맥아의 껍질 등이 존재하는 것으로 판단된다. 이러한 맥주박은 통보리 형태와 맥아즙을 짜는 과정에서 찢겨나간 형태의 보리의 겉껍질 그리고 맥주제조공정 과정 중 충격과 마찰에 의해 부서진 형태로 다양한 형상을 가지고 있는 것을 확인할 수 있었다. 맥주박의 활용성을 높이기 위해서는 균일한 크기 및 형태로 기계적 전처리가 필요할 것으로 판단되었다.

3.2 맥주박의 기계적 전처리에 의한 영향

3.2.1 기계적 전처리에 의한 맥주박 형태변화

맥주박 시료의 형태적 균일성을 확보하기 위하여 기계적 전처리를 실시하였으며, 기계적 처리 공정 용이성을 위하여 맥주박 중량대비 10%의 수분을 첨가하여 기계적 전처리를 실시하였다. 나이프 밀을 사용하여 기계적 전처리를 실시하고 처리시간에 따른 형상 변화를 Fig. 2에 나타내었다. 기계적 전처리 10초 처리조건에서 충분한 처리가 이루어지지 않아 맥주박은 기존의 플레이크 형태를 유지하는 것으로 나타났다. 처리시간을 1분간 한 경우 맥주박의 형태적 특성이 균일해지는 것을 확인하였으나 2분 처리시의 경우 맥주박의 미세입자화가 과도하게 발생되는 것을 확인하였다. 펄프몰드 제조 시 미세한 입자의 경우 탈수성의 악화를 가져올 수 있어 1분간 기계적 전처리를 실시하는 것이 적절한 것으로 판단되었다.

Fig. 3에서는 1분간 기계적 전처리를 실시한 맥주박의 형태적 특성변화를 자세히 알아보기 위하여 각 14 mesh, 40 mesh, 100 mesh, 200 mesh 스크린을 이용하여 분급을 실시한 결과를 보여주고 있다. 기계적 전처리한 맥주박의 대부분은 약 14 mesh 스크린(체직경 1,300 μm)에서 40 mesh 스크린(체직경 381 μm) 사이에 존재하는 형태를 가지고 있는 것을 확인할 수 있었다.

3.2.2 기계적 전처리 맥주박 적용에 따른 공정 영향

기계적 전처리가 펄프몰드 공정에 미치는 영향을 확인하기 위해 펄프몰드 성형 시 탈수 속도 및 건조시간 변화를 평가하였다. 기계적 처리한 맥주박을 활엽수 표백 크라프트 펄프에 각각 10%, 20% 첨가하여 펄프몰드 지료를 준비하고 이를 0.04 Mpa의 진공압력으로 탈수하여 일정량의 물이 탈수되는 시간을 평가하였고, 각각의 습지필의 건조속도를 비교 평가하여 Fig. 4에 나타내었다. 맥주박이 첨가되지 않은 경우 성형탈수 시간은 3.9초로 나타났으며 전처리하지 않은 맥주박 B를 10% 첨가하는 경우 성형탈수 시간은 3.7초로 무첨가 대비 탈수 속도가 증가하는 것을 확인할 수 있었다. 기계적 전처리를 1분간 실시한 맥주박 MB를 각각 10%, 20% 첨가하는 경우 탈수 속도가 낮아지는 것을 확인할 수 있었는데, 이는 맥주박의 미세화로 인한 탈수성 저하가 발생되는 것으로 판단되었다.

건조속도의 경우에도 탈수 속도와 유사한 경향을 나타내었는데 입자가 큰 맥주박의 첨가는 건조속도의 증가를 가져오지만 기계적 처리에 의한 맥주박 입자의 미세화는 건조속도를 감소시키는 결과를 가져와 맥주박 첨가에 의한 공정효율 증대 효과가 상쇄되는 것을 확인할 수 있었다.

3.2.3 기계적 전처리 맥주박 적용에 따른 품질 영향

펄프몰드 제조는 습지필을 성형 후 건조하는 방식에 따라 습식방식과 건식방식으로 나눠지게 되는데 습식방식에서는 성형 후 열풍건조방식으로 건조함에 따라 고벌크의 제품생산에 용이하지만 강도 및 제품의 치수안정성이 낮은 단점이 있다. 이와 반대로 고온압착 건조를 실시하는 건식방식의 경우 제조되는 펄프몰드 제품의 벌크와 강도가 우수한 장점을 가지게 된다. 본 실험에서는 맥주박의 적용에 따른 각각의 방식에서 강도 및 벌크의 변화를 비교 평가하였다.

Fig. 5는 펄프몰드 제조방식에 따른 맥주박의 적용 효과 차이를 보여주고 있는데, 맥주박의 첨가는 습식방식과 건식방식 모두에서 벌크의 상승을 가져오는 것을 확인할 수 있었다. 건식방식의 경우 고온가압 건조공정에 의해 벌크증대 효과는 상대적으로 낮게 나타났으나 이러한 가압건조공정에 의한 펄프몰드 시편의 강도적 특성은 크게 개선되는 것을 확인할 수 있었다. 특히, 습식제조방식에서는 맥주박의 첨가에 따라 강도의 감소가 나타났으나 건식 제조방식에서는 강도가 증가하는 경향을 나타내는 것을 확인할 수 있었다. 이는 고온가압 건조공정에서 맥주박 내에 존재하는 전분 등의 호화가 발생된 영향으로 판단되었다.

건식 제조방식에서 기계적 처리에 의한 맥주박 첨가가 펄프몰드 제품의 벌크 및 강도에 미치는 영향을 자세히 평가하기 위하여 각각 10%, 20% 맥주박을 전건 무게비로 첨가하여 그 영향을 알아보았다. Fig. 6에서 나타난 바와 같이 벌크의 경우 기계적 전처리를 하지 않은 맥주박의 첨가 시(B) 가장 높은 벌크 향상효과를 나타냈으나, 기계적 전처리를 통해 입자의 형태 및 구조를 균일하게 하는 경우(MB) 맥주박을 투입하지 않은 경우에 비해서 벌크향상 효과는 크지만 미처리에 비해 상대적으로 낮은 벌크향상 효과를 확인할 수 있었다. 이는 첨가량 증가를 통해 벌크 향상효과를 보완할 수 있는 것으로 판단되었다.

맥주박 첨가에 의한 강도 변화를 비교 평가한 결과 기계적 전처리를 통해 맥주박의 미세화 및 균일화를 실시한 경우 강도의 상승효과 크게 나타나는 것을 확인할 수 있었다. 특히, 맥주박의 첨가량이 증가하는 경우에도 벌크의 향상과 함께 강도의 향상도 같이 나타나는 결과를 보여주는 것을 확인할 수 있었다. 이는 맥주박의 미세화로 맥주박의 분포가 균일해지고 이와 함께 미세화된 맥주박 유래 전분입자 등의 호화가 가압건조 과정 중에 상대적으로 더욱 용이하게 발생되면서 강도의 상승을 가져온 것으로 판단되었다.

3.3 알칼리 전처리에 의한 영향

3.3.1 형태 변화 비교

건식펄프몰드 제조방법에서 맥주박의 첨가가 벌크의 향상뿐만 아니라 강도의 향상을 가져오는 것을 확인하였고 이러한 맥주박 내 전분의 호화에 의한 효과를 좀더 자세히 알아보기 위하여 맥주박에 대한 알칼리 전처리를 통한 맥주박의 개질 효과를 알아보았다. 개질 효과의 확인은 맥주박과 알칼리의 용이한 교반 및 혼합을 위해 10% 농도의 NaOH 용액을 맥주박에 첨가하여 실행하였으며 그 변화를 확인하였다. Fig. 7a는 기계적 처리된 맥주박을 촬영한 이미지이며 Fig. 7b는 기계적 처리한 맥주박에 NaOH 10% 용액을 맥주박 중량 대비 2% 첨가한 후의 모습을 촬영한 이미지이다. Fig. 7a에서 동그란 형태를 띄는 입자들을 볼 수 있었는데 이는 맥주박을 구성하고 있는 성분 중 하나인 전분 입자인 것으로 판단된다. Fig. 7b에서는 이러한 동그란 형태의 전분 입자를 확인하기 어려웠는데 이는 Cho13) 등이 보고한 바와 같이 전분입자의 알칼리 흡착에 의한 전분팽윤과 이에 따른 호화로 인해 전분입자가 용해된 결과로 판단되었다. Fig. 7c는 맥주박을 200 mesh로 분급하여 200 mesh를 통과한 분급분의 사진으로 맥주박에 입자상으로 존재하는 대부분의 전분입자들이 분급된 것에 존재하는 것을 육안으로 확인할 수 있었는데 알칼리 처리에 의해 이러한 입자들이 용해되는 것을 Fig. 7d에서 확인할 수 있었다.

Fig. 7.

Change in shape of brewer’s spent grain due to alkaline treatment. (a) mechanical treatment brewer’s spent grian, (b) alkaline treated brewer’s spent grain after mechanical treatment, (c) 20 mesh > fraction of the brewer’s spent grain, (d) alkaline treatmented 20 mesh > fraction of the brewer’s spent grain.

3.3.2 알칼리 처리에 의한 맥주박 특성변화

알칼리 전처리에 의한 맥주박의 특성변화를 알아보기 위하여 맥주박을 200 mesh로 분급한 분리액에 알칼리 처리를 실시하여 분리액의 점도변화를 평가하였다. 맥주박의 분리액에는 미세입자로 존재하는 전분입자들이 포함되어 있어 적용되는 알칼리양에 따라 호화되면서 분리액의 점도변화가 발생하게 된다. Fig. 8에서 보여지는 것과 같이 NaOH를 맥주박 중량대비 0.5%에서 1.5%까지의 첨가하였을 시 약간의 점도 증가를 보였고 2% 첨가 시 점도 수치가 급격히 증가되는 것을 확인할 수 있었다. 이를 통해 맥주박 내의 전분입자들이 알칼리 처리에 의해 호화가 촉진될 수 있음을 확인할 수 있었다.

3.4 맥주박의 복합 전처리에 의한 영향

3.4.1 복합 전처리 맥주박 적용에 의한 공정 영향

기계적 전처리 그리고 알칼리 전처리를 모두 적용하여 전처리한 맥주박을 펄프몰드에 적용하여 그 효과를 알아보았다. 이를 위해 기계적 전처리할 때 나이프밀을 사용하여 1 분간 실시하였고, 알칼리 전처리는 맥주박 중량대비 NaOH를 2% 첨가하여 전처리를 실시하였다. 이후 전처리된 맥주박(MCB)을 건식펄프몰드 제조 시 적용하여 탈수공정 및 건조 공정에 미치는 영향을 알아보았다. Fig. 9에서 보이는 것과 같이 복합 전처리한 맥주박을 각각 10%, 20% 첨가하였을 때 무첨가의 경우보다 탈수시간 및 건조시간의 감소가 나타나는 것을 확인할 수 있었으나 전처리를 하지 않은 맥주박의 적용에 비해서 탈수시간 및 건조시간이 다소 증가하는 것으로 나타났다.

3.4.2 복합 전처리 맥주박 적용에 의한 품질 영향

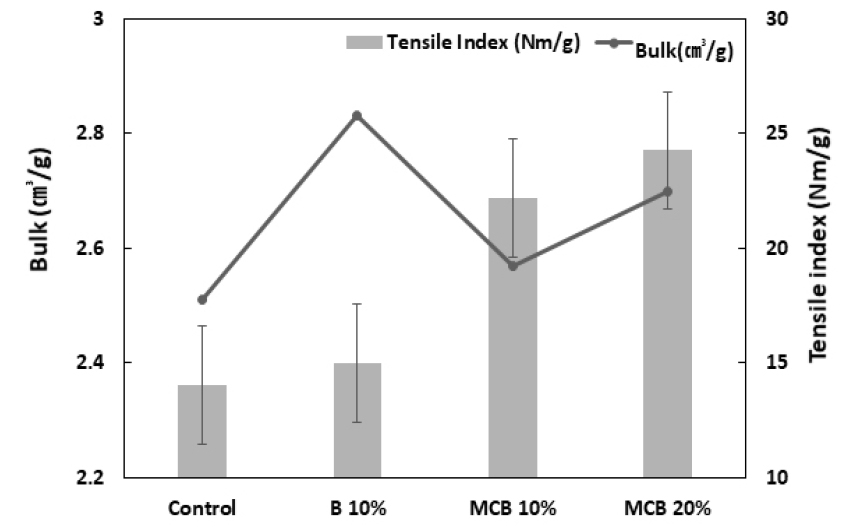

복합 전처리 맥주박 첨가가 벌크 특성 및 강도에 미치는 영향을 비교 평가하기 위하여 MCB 조건을 각각 10%, 20% 조성비로 제조하였고, 제조된 펄프몰드 시험편으로 벌크 특성과 강도를 평가하였다. Fig. 10에서 나타난 바와 같이 맥주박의 적용은 벌크의 향상을 가져오는 것을 확인할 수 있었고, 복합 전처리를 실시한 경우에 전처리하지 않은 경우에 비해 벌크의 향상효과는 감소하였지만 강도가 크게 증가하는 것을 확인할 수 있었다. 이는 맥주박의 기계적 전처리에 의한 섬유화 및 균일성이 증대되고 알칼리 전처리에 의한 맥주박 전분입자의 호화특성 개선으로 인해 건식펄프몰드 제조 시 고온압착 건조과정 중 맥주박 전분의 호화효과가 증대됨에 따라 나타나는 결과로 판단되었다.

4. 결 론

맥주의 생산과정 중 발생되는 폐기성 공정부산물인 맥주박의 활용성 증대를 위한 방안으로 친환경 포장 소재로 많은 관심의 대상이 되고 있는 펄프몰드 제조를 위한 원료로서의 활용 가능성을 알아보았다. 맥주박의 개질을 위한 기계적 전처리와 알칼리 전처리를 실시하고 습식방법과 건식방법으로 각각 제조되는 펄프몰드 제조공정에 적용하여 그 적용 효과를 알아보았다.

맥주박의 적용은 펄프몰드 성형 시 지필에 벌크와 공극성을 가져옴으로써 펄프몰드 공정상에서 성형탈수성 및 건조 효율성을 개선시키는 효과를 가져왔으며, 기계적 전처리 실시하는 경우 맥주박의 형태를 플레이크상 형태에서 섬유상 형태로 개질 효과를 가져오게 됨으로써 맥주박 적용에 의한 강도저하를 일정 수준 개선할 수 있음을 확인할 수 있었다. 건식펄프몰드 제조 시 고온압착 건조공정은 맥주박에 존재하는 전분 성분의 호화를 가져옴으로써 제품 강도 증대 효과를 가져올 수 있음을 확인할 수 있었고, 이러한 특성을 효과적으로 발현하기 위한 방안으로 알칼리 전처리를 실시하는 경우 맥주박의 적용에 의한 강도 증대 효과가 더욱 높게 나타나는 것을 확인할 수 있었다.

본 연구에서는 목질 펄프자원의 대체 및 기능성 강화를 위한 방안으로 맥주박의 펄프몰드 적용 효과를 알아보았으며, 그 결과 기계적 전처리와 알칼리 전처리를 통해 성형탈수성과 건조 효율성 증대 효과와 함께 벌크와 강도적 특성을 동시에 증가시킬 수 있음을 확인할 수 있었다. 이러한 연구 결과를 바탕으로 향후 폐기성 식품 산업부산물의 맥주박의 활용성을 더욱 증대시킬 수 있을 것으로 판단되었다.