1. 서 론

2. 재료 및 방법

2.1 공시재료

2.2 실험방법

3. 결과 및 고찰

3.1 셀룰로오스-AKD 혼합액의 특성

3.2 셀룰로오스 비즈의 형태 및 물리적 특성

3.3 셀룰로오스 비즈의 화학적 특성

3.4 셀룰로오스 비즈의 팽윤성 평가

4. 결 론

1. 서 론

마이크로 비즈는 화장품, 세정제 등과 같은 생활용품 및 다양한 산업 제품에 널리 사용되고 있는 소재이다. 이는 주로 PE(polyethylene), PP(polypropylene), PS(polystyrene)와 같은 플라스틱 소재로 제조되어 환경 문제뿐만 아니라 인간의 건강에도 악영향을 미칠 수 있다는 연구 결과가 보고되고 있다.1,2) 이러한 문제를 해결하기 위해 친환경 물질인 바이오매스를 이용하여 플라스틱 소재를 대체하는 연구들이 진행되어 왔다.3) 셀룰로오스는 지구상 가장 풍부한 바이오매스 자원 중 하나로 높은 물리적 강도, 생체 적합성, 생분해성을 가진 지속 가능한 친환경 소재로 폭넓은 분야에서 사용되고 있다.4,5)그러나, 셀룰로오스는 친수성을 가지는 소재여서, 방수 및 방습 재료, 소수성 필러 및 복합소재 제조 같은 응용 분야에서 사용하는 데 한계가 있다. 또한, 셀룰로오스 소재로 제조된 셀룰로오스 마이크로 비즈도 친수성을 가져 사용 분야에 한계가 있다.

본 연구에서는 셀룰로오스 비즈의 활용 범위를 확장시키고자 소수성 셀룰로오스 비즈를 제조하는 기술을 개발하고자 하였다. 셀룰로오스를 소수화하는 방법으로는 지방산을 그라프팅하는 방법6,7,8), 아세틸화(acetylation)9,10), 실릴화(silylation)11,12) 등을 이용하여 표면을 개질하는 방법 등이 있다. 수계에 친수성 셀룰로오스 섬유를 분산시켜 시트를 제조하는 제지업계에서는 로진(rosin), alkyl ketene dimer(AKD), alkenyl succinic acid anhydrides(ASA) 같은 소수성 물질을 사용하여 종이에 소수성을 부여하고 있다.13) 종이의 소수성을 조절하는 용도 이외에 나노셀룰로오스를 소수화시키는 용도로 로진 및 AKD를 사용할 수 있다고 여러 연구자들에 의해서 보고되었다.14,15,16) Song 등17)은 LiCl/N,N-dimethylacetamide(DMAc) 용제에 용해된 셀룰로오스를 AKD를 이용하여 소수화하고 멤브레인을 제조할 수 있다고 보고하였다. Yan 등 18)은 ethyl acetate에 용해시킨 AKD와 촉매로 1-methylimidazole를 사용하여 소수화된 microfibrillated cellulose(MFC) 파우더를 제조할 수 있다고 보고하였다. AKD는 락톤 링에 두 개의 긴 알킬기가 결합된 고유한 구조를 가지고 있고, 셀룰로오스와 공유결합하여 소수성을 부여할 수 있다.13)AKD를 사용하여 소수성 셀룰로오스 비즈를 제조한 결과는 아직 보고된 바가 없다.

본 연구팀은 이온성 액체인 tetraethylammonium hydroxide(TEAH)와 요소(urea) 혼합 용제를 사용하여 화학펄프를 용해하고, 이를 이용하여 셀룰로오스 비즈를 제조하는 연구를 수행해 왔다.19,20,21,22)본 연구에서는 TEAH/요소 용제에 용해된 셀룰로오스를 AKD를 이용하여 소수화하고, 이를 이용하여 소수성 셀룰로오스 비즈를 제조하고자 하였다. 화학펄프 섬유를 TEAH/요소 용제에 상온에서 완전히 용해 후, 셀룰로오스 용액에 AKD를 첨가하여 반응시키고, 이 용액을 초산 용액에 드롭핑하고 건조하여 소수성 셀룰로오스 비즈를 제조하였다, AKD의 첨가량이 셀룰로오스 용액 및 셀룰로오스 비즈의 특성에 미치는 영향을 평가하여 소수성 셀룰로오스 비즈 제조 기술 개발을 위한 기초 자료로 삼고자 하였다.

2. 재료 및 방법

2.1 공시재료

H사에서 분양받은 활엽수 표백 크라프트 펄프(HwBKP, (hardwood bleached kraft pulp, eucalyptus, Brazil)를 0.25 mm 망을 장착한 컷팅 밀(Universal Cutting Mill, Pulversiette 19, FRITSCH, Germany)로 분쇄하여 공시재료로 사용하였다, 분쇄된 펄프의 평균 중합도(DP)는 1138이었다. KS M ISO 535123)에 의거하여 섬유를 cupriethylene diamine(CED) 용액에 용해시킨 후 고유점도(η)를 측정하였고, 평균 중합도(DPV)는 Eq. 124)을 사용하여 계산하였다.

셀룰로오스 용제인 TEAH(35 wt% in H2O)는 Sigma-Aldrich사에서 구매하여 사용하였고, 요소(98%, Extra pure)는 대정화금에서 구매하여 사용하였다. 성형된 셀룰로오스 비즈를 고형화하기 위한 초산(99.5%, Extra pure)과 비즈 세척 용도로 사용된 에탄올(94.5%, Extra pure)은 대정화금에서 구매하여 사용하였다. 셀룰로오스에 소수성을 부여하기 위한 AKD(20% 농도)는 S사에서 제공받아 사용하였다. 개질된 셀룰로오스 비즈의 흡수능을 비교하기 위해 사용된 파라핀 용액(Paraffin liquid, Extra pure)은 대정화금에서 구매하여 사용하였다.

2.2 실험방법

2.2.1 셀룰로오스-AKD 혼합액 제조

셀룰로오스 용제로는 기존 Sirviö와 Heiskanen의 연구 결과25)를 토대로 TEAH-요소 용제를 사용하였다. TEAH (27 wt%), 요소(22 wt%), 물(51 wt%)의 비율로 혼합한 다음, 자력 교반기를 사용하여 상온에서 20분간 교반시켜 셀룰로오스 용제를 제조하였다. 상온의 셀룰로오스 용제에 펄프 농도가 2%가 되도록 정량한 분쇄된 HwBKP를 첨가하고 교반기를 사용하여 250 rpm에서 24시간 동안 교반시켜 셀룰로오스 섬유가 완전히 용해된 투명한 셀룰로오스 용액을 제조하였다. TEAH/요소/셀룰로오스 용액에 펄프 전건 무게 대비 25%, 50%, 100%의 AKD를 첨가 후 상온에서 250 rpm으로 24시간 동안 교반하여 분산시켰다.

2.2.2 소수성 셀룰로오스 비즈 제조

셀룰로오스-AKD 혼합액을 시린지 펌프(syringe pump, NE1600, New Era, USA)를 이용하여 유속 0.03 mL/min으로 초산 용액 위에 드롭핑하였다. 드롭핑 진행 시 셀룰로오스 비즈의 응집을 방지하기 위하여 50 rpm으로 자력 교반기에서 교반을 진행하였다. 주사기는 초산 용액 위에 수직으로 설치하였고, 초산과 주사기 바늘 사이의 높이는 모든 실험에서 30 cm로 조정하였다. 내경이 0.9 mm인 주사기 바늘을 사용하였다. 제조된 소수성 셀룰로오스 비즈를 에탄올로 충분히 세척 후, 상온에서 24시간 동안 건조시켰다.

2.2.3 셀룰로오스-AKD 혼합액 및 셀룰로오스 비즈의 특성 평가

AKD 첨가에 따른 셀룰로오스 용액의 점도와 셀룰로오스 비즈의 변형(Deformation)은 레오미터(HAAKE Viscotester iQ Rheometer, ThermoFisher Scientific, USA)를 이용하여 측정하였다. 표면장력측정기(surface tensiometer, BZY-203, CGOLDENWALL, China)를 이용하여 AKD 첨가량이 표면장력에 미치는 영향을 평가하였다. 셀룰로오스 비즈의 형태는 주사전자현미경(scanning electron microscope, SEM, CX-200TM, COXEM, Korea)을 사용하여 관찰하였다. 시료는 백금으로 코팅하였고, 가속전압(acceleration voltage)은 5.0 kV였다.

AKD 첨가가 셀룰로오스의 화학적 구조 변화에 미치는 영향을 평가하기 위하여 ATR-FTIR(PerkinElmer, UK)을 이용하여 제조된 셀룰로오스 비즈의 IR 분석을 수행하였다. AKD를 이용한 개질 후 제조된 소수성 셀룰로오스 비즈의 성분 변화를 평가하기 위하여 C, H, O 등의 성분비를 원소분석기(Eurovector EA3000, Italy)를 사용하여 측정하였다.

셀룰로오스 비즈의 소수성은 water retention value (WRV)와 티백법을 사용하여 평가하였다. WRV는 TAPPI UM 25626)에 의거하여 평가하였다. 티백법은 U.S. Environmental Protection Agency(EPA) protocol27)을 응용하여 증류수와 파라핀 오일을 사용하여 다음과 같이 수행되었다. 전건 시료 0.1 g을 7.5 cm × 8.5 cm 크기의 식품용 티백에 넣고, 증류수(distilled water, DW) 또는 파라핀 유(Paraffin liquid)에 일정 시간 동안 침지 후, 티백을 건져내어 10분간 표면으로부터 떨어지는 물기(또는, 오일)를 제거한 후 무게를 측정하였다. 흡수량은 Eq. 2에 의해서 계산하였다.

여기서 는 비즈의 전건 무게(g), 는 일정 시간 흡수시킨 비즈의 무게(g)이다.

3. 결과 및 고찰

3.1 셀룰로오스-AKD 혼합액의 특성

Fig. 1-A에 AKD 첨가량이 TEAH/요소/셀룰로오스/AKD 혼합액의 점도에 미치는 영향을 나타내었다. AKD 첨가량과 관계없이 전단 속도가 증가함에 따라 셀룰로오스 용액의 점도가 감소하는 전단 희박 유체(shear thinning fluid)의 거동을 보였다. 1-allyl-3-methylimidazolium chloride(AmimCl)-dimethylsulfoxide(DMSO)와 1-butyl-3-methylimidazolium chloride(BmimCl)-DMSO 같은 이온성 액체나 AlCl3/ZnCl2 같은 무기 용융염(inorganic molten salts) 용제에 용해시킨 셀룰로오스 용액도 전단 희박 유체의 거동을 보인다고 보고되었다.28,29)이는 낮은 전단 속도에서는 셀룰로오스 분자 사슬들이 서로 얽혀 그물구조를 형성하고 높은 점도를 나타냈지만, 전단 속도가 증가함에 따라 이러한 그물구조가 풀어져 점도가 감소하는 경향을 보인 것으로 판단된다. AKD 첨가량이 증가함에 따라 셀룰로오스/AKD 혼합액의 점도는 동일한 전단 속도에서 낮게 나타났다. 이는 소수성을 가지는 AKD 에멀젼 입자들이 친수성인 셀룰로오스 분자 사슬 사이의 상호작용을 방해했기 때문인 것으로 사료된다. AKD 첨가량 증가는 TEAH/요소/셀룰로오스/AKD 혼합액의 표면장력을 감소시켰다(Fig. 1-B). AKD 입자들이 셀룰로오스 분자 사슬 사이의 상호작용을 방해해서 표면장력이 감소한 것으로 판단된다.

3.2 셀룰로오스 비즈의 형태 및 물리적 특성

Fig. 2에 셀룰로오스 대비 AKD의 첨가량을 변화시킨 셀룰로오스 용액으로 제조한 셀룰로오스 비즈들의 SEM 사진을 나타내었다. 구형의 비즈가 성형된 것을 보아 셀룰로오스 용액에 AKD를 분산시킨 혼합액을 초산 용액에 드롭핑하여 구형의 비즈를 제조할 수 있는 것으로 판단된다. AKD를 미첨가한 셀룰로오스 비즈의 경우 표면이 상대적으로 매끄러웠으나, AKD를 첨가한 셀룰로오스 비즈 표면이 다소 울퉁불퉁한 부분을 확인할 수 있었다. 이는 AKD의 첨가로 인하여 셀룰로오스 분자 사슬들의 상호작용이 약해져서 발생한 현상으로 사료되나, 이에 관한 추가적인 연구가 필요하다고 판단된다.

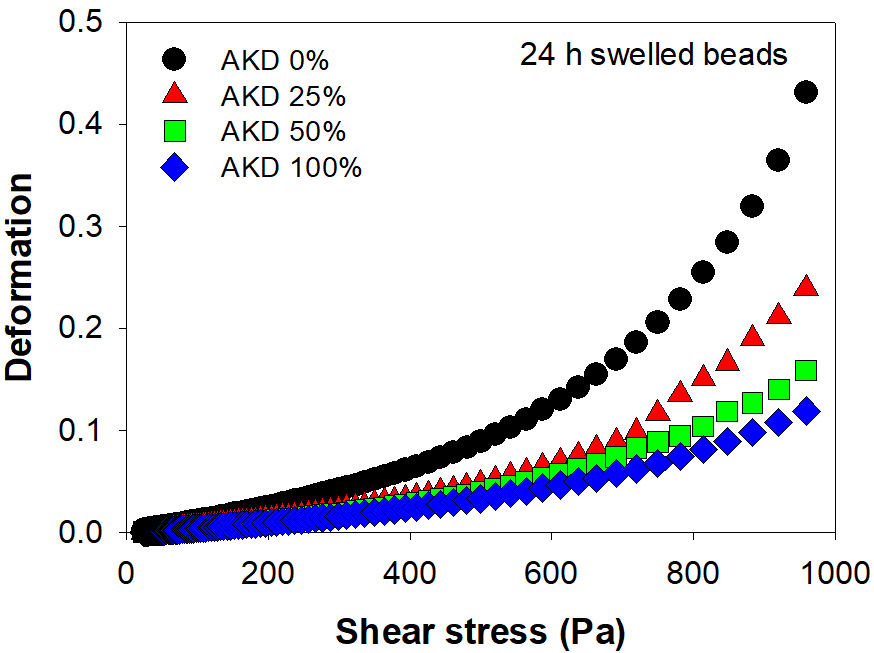

비즈의 습윤강도를 평가하기 위해서 레오미터를 사용하여 전단력에 따른 비즈의 변형(deformation)을 평가한 결과를 Fig. 3에 나타내었다. 건조된 비즈를 증류수에서 24시간 침지 시킨 후 변형을 평가하였다. 팽윤된 비즈에 전단력이 적용되었을 때 미개질 셀룰로오스 비즈의 변형이 AKD로 개질한 셀룰로오스 비즈보다 더 큰 것으로 나타났다. 미개질 셀룰로오스 비즈는 친수성이 강할 것으로 사료된다. 미개질 셀룰로오스 비즈를 물에 침지 시키면 물이 셀룰로오스 비즈 내부로 용이하게 침투하고, 물 분자에 의해 셀룰로오스 사이의 수소결합이 파괴되어 셀룰로오스 비즈의 습윤강도가 약화된 것으로 판단된다. AKD 첨가에 의해 개질된 셀룰로오스 비즈는 상대적으로 소수성이 증가하고 물의 침투가 어려워져 물에 의한 수소결합 파괴가 감소하였기 때문에 습윤 상태에서의 변형이 적게 나타난 것으로 판단된다.

3.3 셀룰로오스 비즈의 화학적 특성

Table 1은 원소분석기를 사용하여 측정한 AKD 첨가량별 셀룰로오스 비즈의 탄소, 수소, 산소의 성분비를 나타내고 있다. AKD 첨가량이 증가함에 따라 탄소와 수소의 질량비는 증가하였고, 산소의 비율은 감소하였다. AKD는 18개의 탄소로 구성된 포화지방산인 스테아르산(stearic acid)을 주원료로 제조되나, 산업용 AKD는 탄소수가 14-20개인 다양한 지방산으로부터 제조되고 있다.13,30,31) 따라서, Table 1과 같이 AKD 첨가량이 증가함에 따라 AKD로 개질된 셀룰로오스 비즈의 탄소 및 수소 비율이 증가했다는 것은 제조된 셀룰로오스 비즈 내에 보류된 AKD의 양이 증가했다는 것을 의미한다.

Table 1.

Effect of the AKD dosage on the elemental analysis of cellulose beads

| AKD dosage (% on pulp) | Carbon (%) | Hydrogen (%) | Oxygen (%) |

| 0 | 44.155 | 7.179 | 48.666 |

| 25 | 48.285 | 7.997 | 43.718 |

| 50 | 49.624 | 8.247 | 42.129 |

| 100 | 54.460 | 8.317 | 37.223 |

Fig. 4에 미개질 셀룰로오스 비즈와 AKD, AKD로 개질한 셀룰로오스 비즈(AKD 첨가량은 펄프 대비 100%, AKD 100% )의 FT-IR 스펙트럼을 비교한 결과를 나타내었다. 미개질 셀룰로오스 비즈의 경우 셀룰로오스와 유사한 피크를 나타내고 있다, 3400 cm-1에서 수산기의 O-H 신축진동과 1063 cm-1에서 C-O에 해당하는 피크를 보여주고 있다. 이는 이전 연구 결과19,20,21)에서 보고된 바와 유사하게 TEAH/요소 용제를 이용하여 HwBKP 섬유를 용해하고 재결정화 시, 셀룰로오스의 화학적 개질이 발생하지 않았다는 것을 나타낸다. AKD는 2920 cm-1과 2850 cm-1에서 두 개의 뚜렷한 피크를 보여주고 있는데, 이는 메틸렌(methylene)과 메틸(methyl)기의 C-H 신축진동에 해당한다.18) 또한, 1465 cm-1에서의 강한 피크는 –CH2–의 굽힘진동(bending vibration)에 해당한다. 720 cm-1에서의 피크는 메틸렌기의 rocking 진동에 해당하고 4개의 CH2가 연속적으로 있을 때만 나타난다.17)1848 cm-1과 1722 cm-1에서의 피크는 각각 lactone ring에서 C=C와 C=O의 신축진동에 해당한다.18,32,33)

AKD로 개질한 셀룰로오스 비즈의 경우에 lactone ring의 피크에 해당하는 1848 cm-1에서의 피크가 사라진 것이 관찰되었다. 이는 미반응 AKD가 셀룰로오스 비즈에서 완전히 제거되었다는 것을 의미한다.17) 또한, 1703 cm-1에서의 피크는 β-keto ester에 해당하는데, 이는 AKD가 셀룰로오스의 수산기와 반응했다는 것을 나타낸다.17)FT-IR 스펙트럼에 의해서 셀룰로오스의 수산기가 AKD에 의해서 화학적으로 개질되었다는 것을 확인할 수 있었다.

3.4 셀룰로오스 비즈의 팽윤성 평가

미개질된 셀룰로오스 비즈와 펄프 대비 AKD를 100%를 첨가 후 제조된 셀룰로오스 비즈의 물과 기름에 대한 팽윤성을 비교한 결과를 Fig. 5에 나타내었다. Fig. 5-A는 WRV를 평가한 결과이고, Fig. 5-B와 C는 티백법을 사용하여 물과 기름의 흡수량을 평가한 결과이다. 원심력을 적용하여 탈수한 WRV 실험의 수치가 상대적으로 낮게 나타났다. WRV 값은 미개질 셀룰로오스 비즈가 AKD로 개질한 셀룰로오스 비즈에 비해서 2배 이상 높게 나타났다(Fig. 5-A). 이는 AKD를 사용한 개질에 의해 셀룰로오스 비즈의 친수성이 약화되었고, 기존 셀룰로오스 비즈보다 팽윤성이 낮아졌다는 것을 의미하며, 셀룰로오스 비즈에 소수성이 부여되었다는 것을 의미한다. AKD로 소수성을 부여한 셀룰로오스 비즈의 경우에도 물에서의 침지 시간이 증가함에 따라 WRV 값이 미세하게 증가하였는데, 이는 셀룰로오스 비즈에 존재하는 잔여 친수성기의 영향으로 판단된다. 티백법으로 물과 기름의 흡수량을 평가한 경우(Fig. 5-B와 C), AKD로 개질한 셀룰로오스 비즈의 물의 흡수량은 미개질 셀룰로오스 비즈의 흡수량 보다 낮게 나타났고, 흡유량은 AKD로 개질한 셀룰로오스 비즈가 미개질 셀룰로오스 비즈보다 3배 이상 높게 나타났다. 이는 AKD에 의해서 셀룰로오스 비즈가 소수성으로 개질 되었기 때문에 나타난 현상으로 판단된다. 이 결과들은 TEAH/요소 용제에 용해시킨 셀룰로오스 용액에 상온에서 AKD를 분산시킨 후, 초산 용액에 드롭핑하고 건조하여 소수성 셀룰로오스 비즈를 제조할 수 있다는 것을 의미한다.

4. 결 론

HwBKP 섬유를 TEAH/요소 용제에 용해하여 셀룰로오스 용액을 제조한 후 AKD를 첨가하여 분산시킨 후, 드롭핑 방법을 이용해 셀룰로오스 비즈를 제조하였다. AKD의 첨가가 셀룰로오스-AKD 혼합액 및 AKD로 개질된 셀룰로오스 비즈에 미치는 영향을 탐색하여 다음과 같은 결론을 얻었다.

1) TEAH/요소 용제로 용해한 셀룰로오스 용액에 AKD를 상온에서 분산시키고, 초산 용액에 드롭핑하고, 건조하여 구형의 소수성 셀룰로오스 비즈를 제조할 수 있었다. 첨가된 AKD가 셀룰로오스를 화학적으로 개질한 것을 확인하였다.

2) AKD를 첨가함에 따라 TEAH/요소/셀룰로오스-AKD 용액의 점도 및 표면장력은 감소하였다.

3) AKD로 개질 된 셀룰로오스 비즈는 미개질 셀룰로오스 비즈에 비해 WRV와 물의 흡수량이 낮았고 흡유량은 높게 나타났다. 또한, 물에 팽윤 시, 상대적으로 높은 강도(낮은 변형률)를 보였다.